马达的选型

1、确定驱动机构部确定驱动器构造

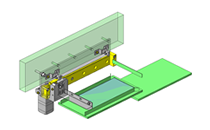

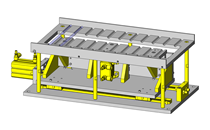

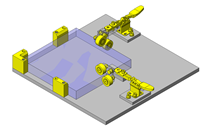

确定驱动机构和大概尺寸,确定驱动所要求的搬运物的重量和移动速度等条件。

根据驱动所需要的搬运物体的重量以及移动速度等,来确定驱动器构造和大致尺寸.

2、转速和负载的计算

就负载转矩、负载惯性力矩、转速等,计算在马达驱动轴上的各数值。

3、确认要求规格规格式样的确认

确认驱动部和机器的要求规格·停止精度·位置保持·速度范围·使用环境·耐环境性等。

4、选择马达种类马达种类的选定

选择相对于要求规格最适合的机型。

5、暂时确定马达和齿轮头马达和齿轮头的预选型

依据计算获得的马达轴的转速、负载转矩、负载惯性动量的数值,以及所选择的马达种类,暂时选择具体的马达和齿轮头。进行马达和齿轮头的预选型。

6、确认所选择的马达马达选型的确定

检查确认在机械强度、加速时间、加速转矩等方面,马达和齿轮头的规格是否符合所有的要求规格,最后确定马达。

机型选择表

机型 | 感应马达 | 可逆马达 | 调速型单元马达 | 电磁制动马达(单相) | 电磁制动马达(三相) |

PACMS·PACMT | PACMR | PACMV−U | PACMB | PACMTB | |

|

|

| |||

特点 | 适合于单方向连续运转的马达 | 可瞬间进行顺逆运转正反旋转的马达 | 与配套的调速器连接后,可进行无级变速的马达 | 内置无励磁动作型电磁制动器,拥有较强制动力和负载保持力的马达 | |

电压 | 单相100V和200V 三相200V和220V | 单相100V和200V

| 单相100V和200V

| 单相100V和200V

| 三相200V和220V

|

连续运转 | ○ | × | ○ | × | ○ |

瞬间顺逆运转 | × | ○ | × | ○ | × |

可调速 | × | × | ○ | × | × |

| × | × | × | ○ | ○ |

马达选型事例

● 要求规格

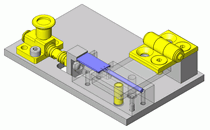

用途:输送机驱动 运转状况:连续 电压:100V 频率:60Hz转速:25r/min

① 选择马达机型

根据用途、使用环境、电压,并依据上述“机型选择表”,选择感应马达单相导线型(PACMS)。

② 暂时确定减速比减速比的预设定

因为要求转速为25r/min,所以马达额定转速(60Hz区域)为1500~1550r/min时的减速比计算如下,

1500÷25~1550÷25=60~62,暂时决定使用减速比60。

③ 计算必要的转矩

使用弹簧秤等测量大概负载。(例如为2.65N・m)

参照“产品页面”的“齿轮头安装时的容许转矩”在减速比60时的容许转矩后,并充分考虑2倍左右的余裕,选择输出25W的马达(PACMS80−W25−V100)、减速比60的齿轮头。

④ 通过实际测量确认马达

输送机通常开始运作时需要最大的转矩。因此,利用最低起动电压的实际测量(※)结果,计算起动时所需要的转矩,并检查确认下述项目。

a.马达的起动转矩>必要转矩(=最低起动转矩)

b.实际测量旋转速度>额定旋转速度

(例如,实际测量结果为最低起动电压75V、转速1700r/min)

a.关于转矩

依据“产品页面”,PACMS80-W25-V100的起动转矩=0.16N・m

最低起动转矩=起动转矩×(最低起动电压/额定电压)2=0.16×(75/100)2=0.09N・m

PACMS80−W25−V100的起动转矩(0.16N・m)>最低起动转矩(0.09N・m)

b.关于转速

依据“产品页面”,PACMS80−W25−V100的额定转速=1550r/min

实际测量转速(1700r/min)>额定转速(1550r/min)

根据上述测量结果表明,转矩和转速方面,选择PACMS80−W25−V100时没有问题。

※ 最低起动电压的实际测量方法

连接马达和要测量的

负载,另外,再连接上滑线电阻调压器和电压表。

使用滑线电阻调压器,慢慢地提高施加到马达上的电压,测量机器的旋转部起动之时的电压。

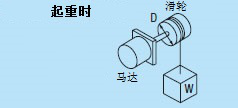

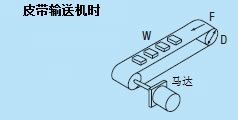

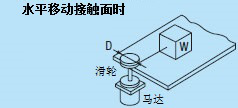

负载转矩的计算公式

SI单位体系 | 重力单位体系 | |

| T= D・W〔N・m〕 1 2 D:圆筒直径〔m〕 W:负载〔N〕 | T= D・W〔kgf・m〕 1 2 D:圆筒直径〔m〕 W:负载〔kgf〕 |

| T= ・ 〔N・m〕 J 9.55×104 N t N:转速〔r/min〕 J:惯性〔kg・cm2〕 t :时间〔sec〕 | T= ・ 〔kgf・m〕 GD2 375×104 N t N:转速〔r/min〕 GD2 : 飞轮效应〔kgf・cm2〕 t :时间〔sec〕 |

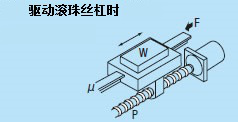

| T= D(F+μWg)〔N・m〕 1 2 D :滚筒的直径〔m〕 W:负载的重量〔kg〕 g : 重力加速度〔m/s2〕 μ: 摩擦系数 F:外力〔N〕 | T= D(F+μW)〔kgf・m〕 1 2 D :滚筒的直径〔m〕 W:负载的重量〔kgf〕 μ: 摩擦系数 F:外力〔kgf〕 |

| T= D・μWg〔N・m〕 1 2 D:圆筒直径〔m〕 W:质量〔kg〕 μ: 摩擦系数 g :重力加速度〔m/s2〕

| T= D・μW〔kgf・m〕 1 2 D:圆筒直径〔m〕 W:重量〔kgf〕 μ: 摩擦系数

|

| T= P(F+μWg)〔N・m〕 1 2π F : 外力〔N〕 W:工件的质量〔kg〕 μ :滑动面摩擦系数 〔0.05~0.2左右〕 g:重力加速度〔m/s2〕 P:滚珠丝杠导程〔m〕 | T= P(F+μW)〔kgf・m〕 1 2π F : 外力〔kgf〕 W:负载的重量〔kgf〕 μ :滑动面摩擦系数 〔0.05~0.2左右〕 P:滚珠丝杠导程〔m〕 |

齿轮头输出轴和马达轴的容许惯性力矩

● 连接到齿轮头的负载惯性较大时,如果频繁启动持续运转,则会瞬间发生较大的转矩。该冲击负载如果过大,则有可能损坏齿轮头和马达。

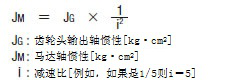

选择马达时,需要将施加于齿轮头输出轴的负载惯性(JG)换算成马达轴惯性(JM),并且该数值应该在下表所示数值的范围内。惯性因负载种类不同而有异。关于施加于齿轮头输出轴的负载惯性,请参阅网站主页。

型式 | 输出W | 马达轴的容许惯性力矩 | ||||

Type | A | 除电磁制动马达外 | 电磁制动马达 | |||

JM(kg・cm2) | GD2M(kgf・cm2) | JM(kg・cm2) | GD2M(kgf・cm2) | |||

PACMGX | 60 | 6 | 0.125 | 0.50 | 0.08 | 0.32 |

70 | 15 | 0.125 | 0.50 | 0.158 | 0.63 | |

80 | 25 | 0.138 | 0.55 | 0.178 | 0.71 | |

90 | 40 | 0.400 | 1.60 | 0.735 | 2.94 | |

PACMGZ | 90 | 60 | 0.650 | 2.60 | 0.875 | 3.50 |

90 | 0.650 | 2.60 | 1.000 | 4.00 | ||

●施加于马达轴的惯性力矩的计算方法

※ 三相马达的容许负载惯性,为暂时停止后使之进行逆转时的数值。

※ 作为表示惯性动量的方法,使用J和GD2。J一般称为惯性,与SI单位体系中的物理惯性力矩为同一数值,单位采用(kg・m2)。另一方面,GD2(GD平方)称为飞轮效应,在以前单位体系重力单位体系的工业计算中,经常被使用,单位采用〔kgf・m2〕或者〔kgf・cm2〕。J和CD2的数值之间关系为J=GD2/4。

(J的单位,从力学的意义上本来应该使用〔kg・m2〕,但是为了方便计算,此间使用〔kg・cm2〕为单位。)

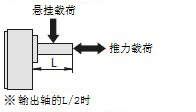

齿轮头的容许悬挂载荷和容许推力载荷

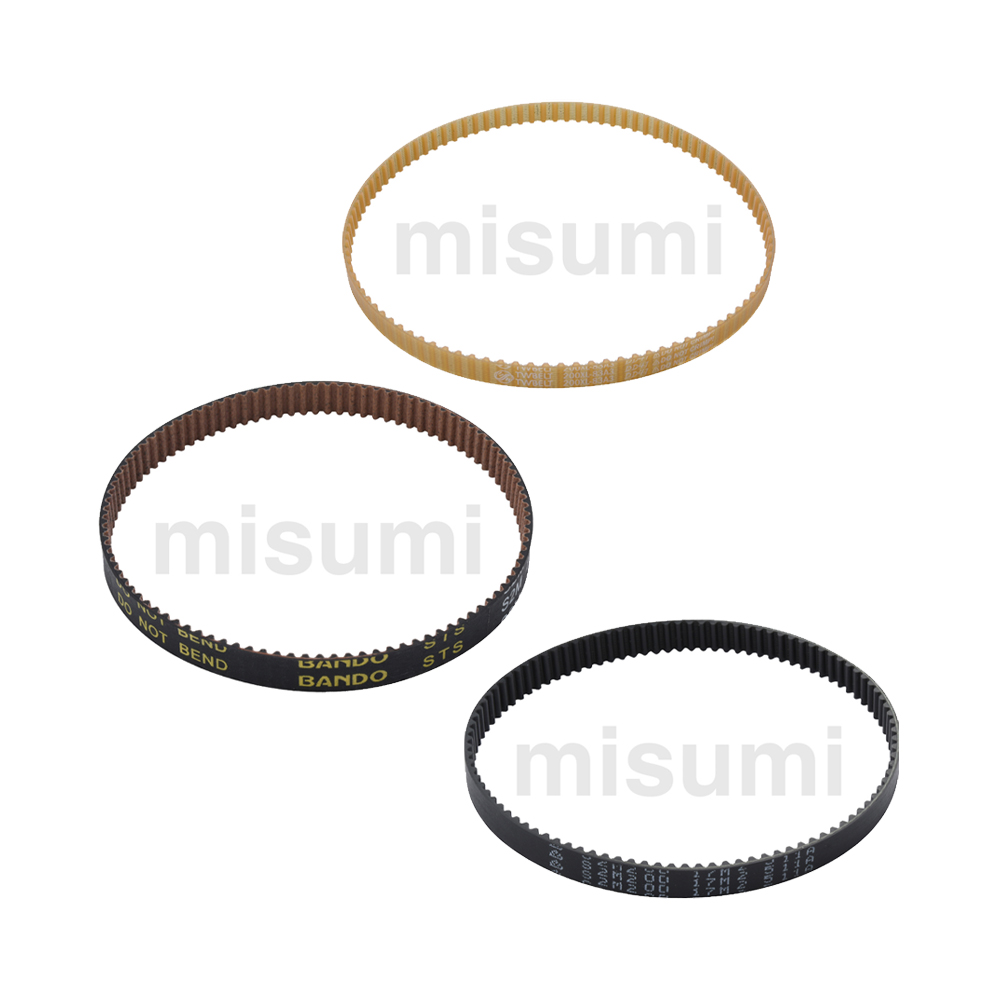

● 相对于齿轮头输出轴,施加于垂直方向的悬挂载荷,是在使用链条和皮带,与对象机械连接时发生的荷载。不过,直接与连轴器连接时不会发生。

● 悬挂载荷、推力载荷对轴承的使用寿命和强度会产生较大的影响,所以运转时的负载请注意不要超过下表所示的容许载荷。

型式 | 容许悬挂载荷※ | 容许推力载荷N(kgf) | |

Type | A | ||

PACMGX (马达输出40W以下用) | 60 | 98(10) | 29(3) |

70 | 196(20) | 39(4) | |

80 | 294(30) | 49(5) | |

90 | 392(40) | 98(10) | |

PACMGZ (马达输出60W以上用) | 90 | 588(60) | 147(15) |

服务系数

一般来说负载发生变动的情况较多,考虑此种时候的使用寿命等时,需要依据负载的种类,使用被称为“服务系数”的系数。

请根据下表选择服务系数,并与必要的动力相乘,计算设计动力。

负载的种类 | 负载的事例 | 服务系数 | ||

1天5小时 | 1天8小时 | 1天24小时 | ||

定量负载 | 皮带输送机、单方向连续运转 | 0.8 | 1.0 | 1.5 |

微冲击 | 启动、停止、凸轮传动 | 1.2 | 1.5 | 2.0 |

中等程度冲击 | 瞬间顺逆运转、瞬间停止 | 1.5 | 2.0 | 2.5 |

严重冲击 | 冲击频率较多的负载

| 2.5 | 3.0 | 3.5 |

关于马达的温度上升的技术数据,请参阅网站主页。